PHƯƠNG PHÁP XỬ LÝ BỤI BẰNG THIẾT BỊ LỌC TÚI VẢI

Trong bất kỳ ngành sản xuất nào, việc xử lý khí thải luôn là một trong các vấn đề quan trọng, cần được đầu tư xây dựng giải pháp ngay sau khi bắt đầu xây dựng nhà máy, đầu tư dây chuyền. Một trong các giải pháp xử lý khí thải hiện đại nhất hiện nay sử dụng thiết bị lọc bụi túi vải, hay còn gọi là thiết bị lọc bụi tay áo, hệ thống lọc khô,…Môi trường Phước Trình là một trong những đơn vị thiết kế – thi công – lắp đặt hệ thống thu gom bụi dùng thiết bị lọc túi vải với chất lượng đạt theo yêu cầu tiêu chuẩn. Cùng chúng tôi tìm hiểu khái niệm và nguyên lý hoạt động của thiết bị lọc bụi túi vảo dưới đây.

Khái niệm

Thiết bị lọc bụi túi vải là một thiết bị lọc khí thải công nghiệp, bao gồm 4 bộ phận cơ bản: một buồng lọc hình khối có chứa các túi vải bên trong, hệ thống ống dẫn khí vào, ống khói thải khí sạch ra, phễu chứa bụi bên dưới. Thiết bị hoạt động theo nguyên lý luân chuyển luồng khí thải. Các nguồn khí thải trong nhà máy được dẫn về buồng lọc. Tại đây khí thải luân chuyển theo sức hút của quạt đi qua các túi vải. Bụi và tạp chất bị giữ lại trên bề mặt túi và khí sạch bay lên theo ống khói ra ngoài. Khi túi rung rũ, bụi rơi xuống phếu bên dưới được gom lại và có thể tái sử dụng.

Nếu các nhà máy không có hệ thống thu bụi thì sẽ gặp phải tình trạng bụi bay lơ lửng trong không khí, nhân công hít vào gây ảnh hưởng đến sức khỏe. Bụi và tạp chất lâu ngày gây mất vệ sinh, ô nhiễm môi trường, hư hỏng máy móc, thiệt hại kinh tế lớn.

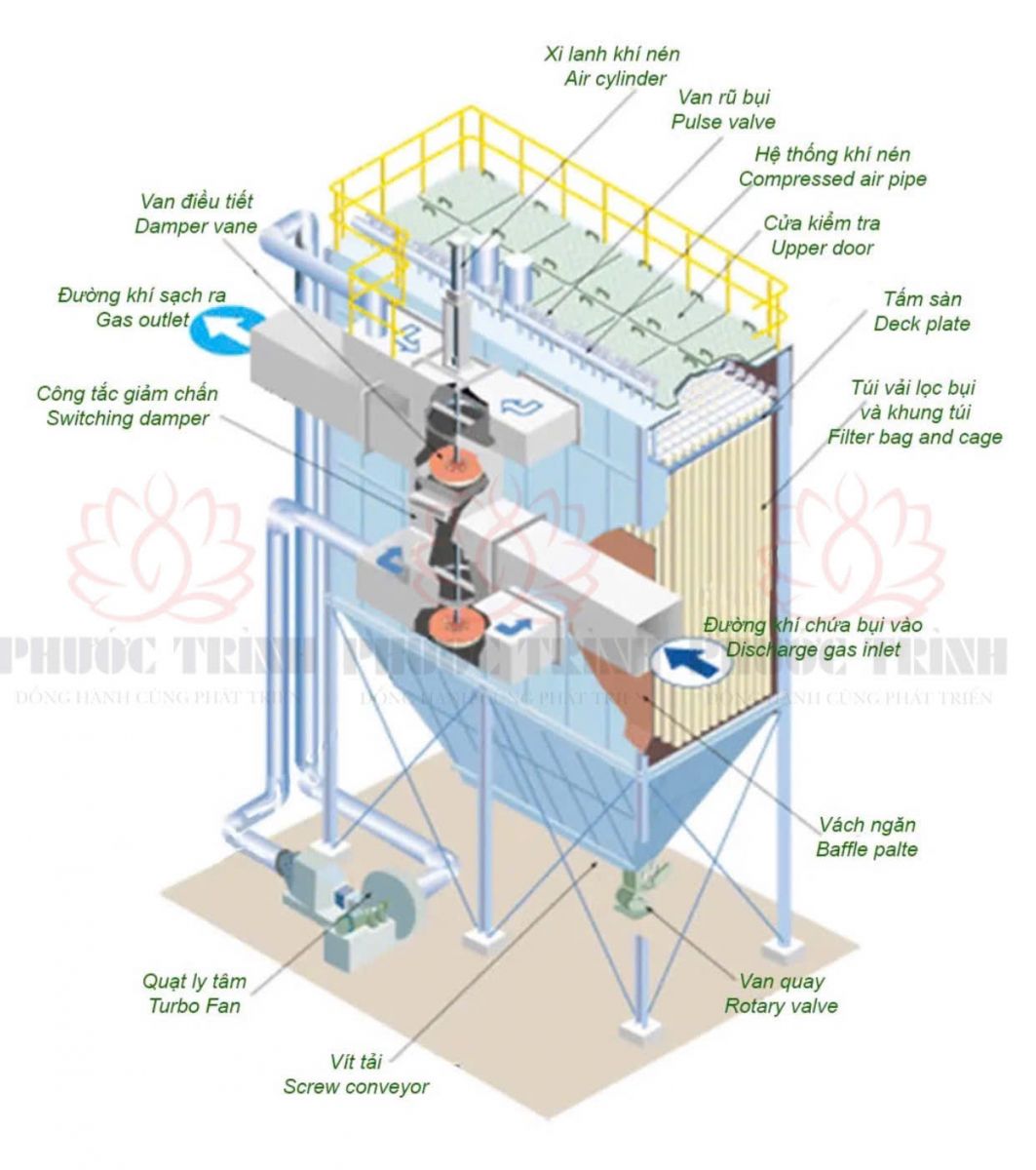

Cấu tạo của thiết bị lọc bụi túi vải

Một thiết bị lọc bụi túi vải hoàn chỉnh sẽ có các thành phần chính như sau:

1. Khoang lọc: Nơi có chứa các túi lọc bụi và khung túi lọc

2. Khoang sạch: Nơi chứa khí thải đã được lọc

3. Phễu chứa bụi rơi xuống từ khoang lọc

4. Hệ thống đường ống vào: Dẫn khí thải từ nơi phát sinh đi vào khoang lọc

5. Hệ thống đường ống ra: Dẫn khí sạch từ khoang sạch ra môi trường

6. Hệ thống khí nén: Gồm bình chứa khí nén và hệ phân phối khí đến các van rũ

7. Túi vải lọc bụi

8. Khung túi lọc bụi

9. Van rũ bụi

10. Tủ điều khiển

11. Quạt hút

12. Hệ thống khung đỡ, lan can, cầu thang, mái che

Ngoài ra một hệ thống thu gom bụi túi vải còn có nhiều thiết bị phụ trợ tùy theo nhu cầu lắp đặt hay xử lý của nhà máy

1. Van quay

2. Van trượt

3. Vít tải

4. Bộ lọc tách nước

5. Bộ đo chênh áp

6. Xi lanh khí nén

7. Cảm biến chống cháy

8. Động cơ rung

9. Van phòng nổ

10. Đầu xuất liệu

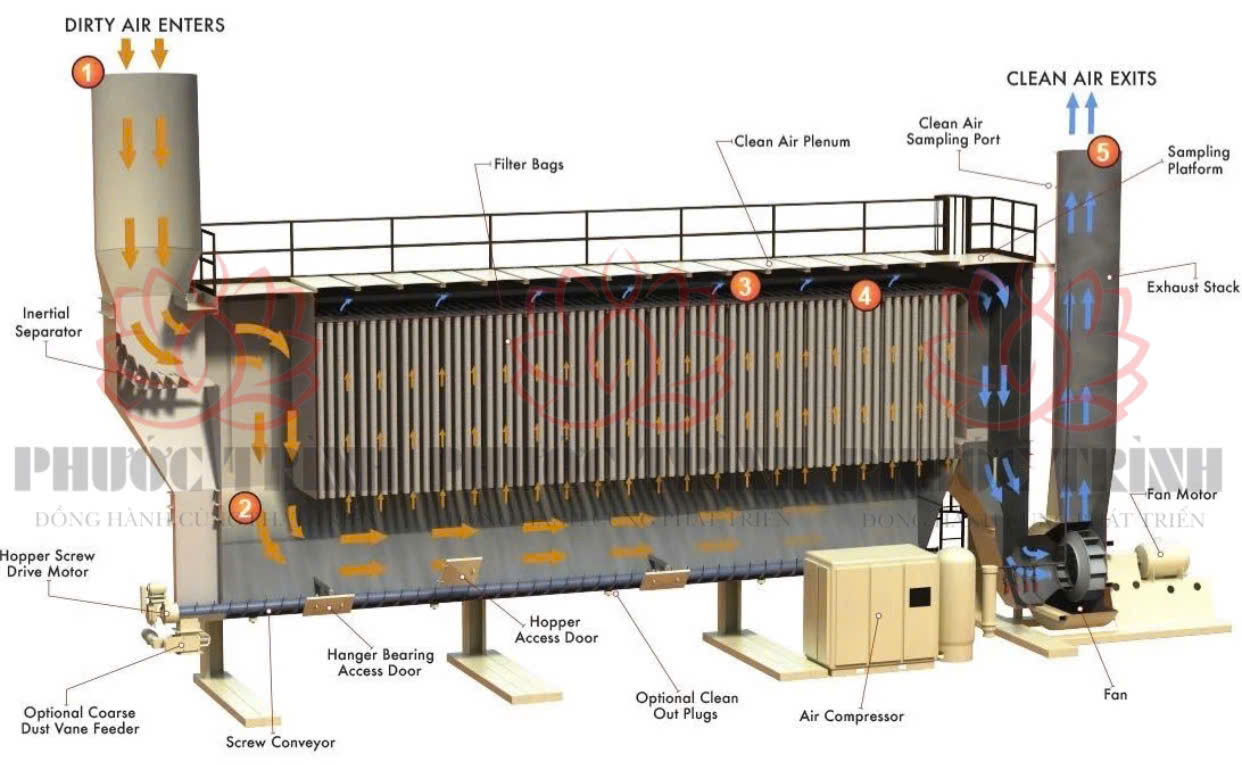

Nguyên lý hoạt động của thiết bị lọc bụi túi vải

Cho không khí lẫn bụi đi qua một tấm vải lọc, ban đầu các hạt bụi lớn hơn khe giữa các sợi vải sẽ bị giữ lại trên bề mặt vải theo nguyên lý rây, các hạt nhỏ hơn bám dính trên bề mặt sợi vải lọc do va chạm, lực hấp dẫn và lực hút tĩnh điện, dần dần lớp bụi thu được dày lên tạo thành lớp màng trợ lọc, lớp màng này giữ được cả các hạt bụi có kích thước rất nhỏ.

Sau khoảng thời gian lớp bụi sẽ rất dày làm sức cản của màng lọc quá lớn, ta phải ngưng cho khí thải đi qua và tiến hành loại bỏ lớp bụi bám trên mặt vải. Thao tác này được gọi là giũ bụi.

Bụi được gỡ bỏ từ túi lọc bởi lực của khí nén vào trong lòng túi lọc (thông qua hệ thống van điện từ và bình tích khí nén), áp suất thông thường khoảng 4 bar.

Trong suốt quá trình làm sạch, bụi rơi vào phễu và được vận chuyển đi thông qua hệ thống xả và vận chuyển dưới đáy lọc bụi (gồm van khóa, xích cào).

Trong quá trình lọc bụi, bụi tích lại ở bên ngoài túi vải và làm tăng trở kháng vận hành dần dần. Khi trở kháng đạt đến một giá trị cài đặt trước, bộ điều khiển làm sạch (cleaning controller) gửi ra ngoài một tín hiệu.

Trước hết van poppet (poppet valve) đóng để dừng quá trình lọc. Sau đó, van khí nén được mở làm khí nén được nén vào túi lọc thông qua đường ống định vị ở bên trên mỗi hàng của túi lọc, túi lọc bị phồng ra và rung mạnh làm bụi rơi ra khỏi bề mặt bên ngoài của túi, bụi rơi vào phễu gom.

Đó được gọi là bước hoàn nguyên túi lọc. Bước này có thể đan xen với chu kỳ làm việc của thiết bị lọc, tuy nhiên cũng có trường hợp một hoặc một số ngăn ngừng làm việc để hoàn nguyên túi vải, không nhất thiết là tất cả.

Tải trọng không khí thường là 150 – 200 m/h, trở lực của thiết bị khoảng 120 – 150 kg/m2. Chu kỳ rũ khoảng 2 – 3h. Sau khi làm sạch của hệ thống kêt sthucs, van poppet (poppet valve) mở lại và quá trình lọc lại bắt đầu. Quá trình làm sạch được điều khiển bởi bộ đếm thời gian tự động.

Thiết bị lọc bụi kiểu túi vải có năng suất lọc khoảng 150 – 180 m3/h trên 1 m2 diện tích bề mặt vải lọc.

Khi nồng độ bụi khoảng 30, 80 mg/m3 thì hiệu quả lọc bụi khá cao đạt từ 96,99%.

Nếu nồng độ bụi trong không khí cao trên 5000 mg/m3 thì cần lọc sơ bộ bằng thiết bị lọc khác trước khi đưa sang bộ lọc túi vải.

Hiệu quả lọc đạt tới 99,5%.

Sơ lược về vải lọc hay còn gọi là túi lọc

Vải lọc có thể là vải dệt hay vải khong dệt, hay hỗn hợp cả 2 loại. Nó thường được làm bằng sợi tổng hợp để ít bị ngấm hơi ẩm và bền chắc. Chiều dày vải lọc càng cao thì hiệu quả lọc càng lớn.

Loại vải dệt thường dùng các loại sợi có độ xe thấp, đường kính sợi lớn, dệt với chỉ số cao theo kiểu dệt đơn. Chiều dày tấm vải thường trong khoảng 0,3 mm. Trọng lượng khoảng 300 – 500 g/m2.

Loại vải không dệt thường làm từ sợi len hay bông khô. Người ta trải sợi thành các màng mỏng và đưa qua máy định hình để tạo ra các tấm vải thô có chiều dày 3 - 5 mm.

Loại vải hỗn hợp là loại vải dệt, sau đó được xử lý bề mặt bằng keo hay sợi bông mịn. Đây là loại vải nhập ngoại thông dụng hiện nay. Chúng có chiều dày 1,2 – 5 mm.

Vải lọc thường được may thành túi lọc hình tròn đường kính D = 125 – 250 mm hay lớn hơn và có chiều dài 1,5 đến 2m. Cũng có khi may thành hình hộp chữ nhật có chiều rộng b = 20 – 60 mm, dài l = 0,6 – 2 m. Trong một thiết bị có thể có hàng chục tới hàng trăm túi lọc.

Với túi lọc tròn – dài, người ta thường may kín một đầu túi, đầu kia để trống. Khi làm việc, đầu để trống được liên kết với cổ dẫn khí lọc vào túi trên mặt sàng phân cách của buồng lọc bụi. Khi cho không khí trước khi lọc đi vào trong túi qua cổ, dòng khí đi xuyên qua túi vải ra khoang khí sạch và thoát ra ngoài. Chiều đi này sẽ làm túi vải tự căng ra thành bề mặt lọc hình trụ tròn. Với sơ đồ này, miệng túi nối với mặt sàng thường được quay xuống phái dưới để tháo bụi ra khỏi túi khi làm sạch mặt vải.

Khi cho không khí đi theo chiều từ bên ngoài và bên trong túi, trong túi phải có khung căng túi làm từ kim loại để túi không bị xẹp lại khi làm việc. Với sơ đồ này, miệng túi nối với mặt sàng thường được quay lên phía trên.

Với túi lọc hình hộp chữ nhật, chỉ có một sơ đồ là cho không khí đi từ bên ngoài vào bên trong túi, và bên trong túi buộc phải có khung căng túi vải.

Khoảng cách giữa các túi chọn từ 30 – 100 mm.

Việc hoàn nguyên bề mặt lọc có thể tiến hành sau khi ngừng cho không khí đi qua thiết bị và làm sạch bụi trên mặt vải bằng 2 cách:

- Rung rũ bằng cơ khí nhờ một cơ cấu đặc biệt.

- Thổi ngược lại bằng khí nén hay không khí sạch.

Vì có đặc điểm là chu kỳ làm việc gián đoạn xen kẽ với chu kỳ hoàn nguyên nên thiết bị này bao giờ cũng có hai hay nhiều ngăn (hay nhiều block trong cùng một ngăn) để có thể ngừng làm việc từng ngăn (hay từng block) mà rũ bụi. Tải trọng không khí của vải lọc thông thường là 150 – 200 m/h. Trở lực của thiết bị khoảng 120 – 150 kg/m2. Chu kỳ rũ bụi là 2 – 3h.

Ưu điểm và nhược điểm của lọc bụi túi vải

Lọc bụi túi vải có rất nhiều ưu điểm so với các phương pháp lọc bụi kiểu khác

Đối với môi trường

- Xử lý khí thải độc hại và nhiều bụi

- Bảo vệ môi trường khỏi những tác nhân công nghiệp

- Tạo nguồn không khí trong lành thoáng mát

Đối với doanh nghiệp

- Bảo vệ sức khỏe người lao động khỏi những tác nhân gây hại trong sản xuất

- Tăng năng suất lao động, đẩy mạnh hiệu quả sản xuất

- Đảm bảo tiêu chuẩn của nhà nước về xử lý khí thải nhà máy

Lợi ích trong sản xuất

- Loại bỏ các loại bụi thô, mịn hoặc siêu mịn, hiệu quả lọc cao

- Hoạt động ổn định, lâu dài

- Chi phí thi công và vận hành thấp

- Ứng dụng công nghệ tiên tiến

- Chịu nhiệt độ cao, chống ăn mòn tốt

- Chi phí bảo dưỡng, bảo trì thấp

Tuy nhiên, cùng là lọc bụi túi vải thì mỗi phương pháp rũ bụi sẽ có những ưu nhược điểm khác nhau:

|

Phương pháp rũ |

Ưu điểm |

Nhược điểm |

|

Lắc cơ học |

- Hiệu quả lọc cao với bụi thô - Có thể dùng túi dệt với chu kỳ làm sạch liên tục nhằm giảm sự tích tụ bụi tối đa - Vận hành dễ - Áp suất hao tổn thấp |

- Hệ số lọc thấp: 1.5 – 2 - Không thể sử dụng trong môi trường nhiệt độ cao - Cần diện tích lắp đặt rộng lớn - Cần số lượng túi lọc lớn - Cần bảo trì thường xuyên |

|

Áp lực ngược |

- Hiệu quả lọc cao với bụi thô - Có thể hoạt động ở môi trường nhiệt độ cao - Áp suất hao tổn thấp

|

- Hệ số lọc thấp: 1 – 2 - Cần rũ bụi thường xuyên - Không có cách nào để loại bỏ bụi dạng tích tụ trong túi hiệu quả - Nguồn khí nén phải đảm bảo lọc sạch trước 100% - Khi thay túi phải chui vào trong buồng lọc, nguy cơ tiếp xúc bụi độc hại lớn |

|

Xung khí nén |

- Hiệu quả lọc cao với bụi thô - Hệ số lọc cao: 6 – 10 - Có thể hoạt động ở môi trường nhiệt độ cao - Loại trừ bụi tích tụ trong túi hiệu quả - Có thể làm sạch liên tục, ngay cả khi đang thu bụi - Sử dụng túi vải không dệt bền chắc - Túi có kích thước nhỏ và số lượng ít Bảo trì dễ dàng, có thể thay túi mà không cần vào buồng lọc |

- Yêu cầu khí nén khô - Không phù hợp nếu môi trường có độ ẩm cao hay nhiều hơi nước |

Công thức tính cơ bản để thiết kế thiết bị lọc bụi túi vải

Tính vận tốc lọc

Đây là công việc thực hiện chủ yếu trên lý thuyết. Vận tốc lọc tối đa cho phép phụ thuộc vào hướng đi của dòng khí chứa bụi trong hệ thống và giữa các túi lọc và vận tốc điểm cuối của dòng khí bụi tại điểm thu của hệ thống. Vận tốc điểm cuối chủ yếu là do trọng lượng của vật liệu rơi xuống tạo ra giá trị này.

Khuyến cáo:

- Vận tốc của hệ lọc tính theo chiều thẳng đứng không nên có vận tốc dưới 1.0m/s và không nên cao hơn 1.3 m/s.

- Vận tốc lọc cao có thể làm tăng áp lực cho toàn bộ hệ thống khiến túi lọc bụi nhanh hỏng và gây cản trở quá trình xả khí nén rung rũ bụi.

- Vận tốc lọc quá thấp sẽ không đủ lực để hút bụi vào khoang lọc, khiến bụi rơi xuống trong đường ống mà chưa được thải ra ngoài.

Tính lưu lượng khí và vải lọc

Giữa lưu lượng khsi cần lọc và diện tích vải lọc cần thiết phải được tính theo các tiêu chuẩn về cơ khí. Giá trị này sau khi tính được sẽ được sử dụng để xác định giới hạn vận hành của hệ thống.

Cách tính chuẩn cho tỷ lệ lưu lượng khí – vải lọc còn phụ thuộc vào đặc thù ngành và loại vật liệu xử lý mà có những cách tính khác nhau. Do đó, cần tìm hiểu thêm về các lưu ý và đặc điểm vật liệu khi thực hiện nghiên cứu thông tin này.

Ví dụ: Tỷ lệ chuẩn ứng dụng cho ngành xi măng như sau:

- 2 m3/m2 x phút cho quặng, than và bụi clinker

- 5 m3/m2 x phút cho đá vôi và bụi xi măng

Tính diện tích lọc và kích thước túi lọc

Công thức tính diện tích lọc: A = Q/V

Trong đó:

A: Tổng diện tích vải lọc (m2)

Q: Lưu lượng khí thải hệ thống cần xử lý (m3/m2/min)

V: Vận tốc lọc (m3/m2/min)

Ví dụ: Tính diện tích lọc cho hệ thống lọc bụi 30.000 m3/h, vận tốc 1.2 m3/m2/min

- Đổi giá trị lưu lượng sang m3/min = 500 m3/min

- Tính theo công thức: Tổng diện tích vải lọc = 500/1.2 = 416.67 m2

- Hệ thống thông thường sử dụng túi vải đường kính 160 mm, dài 6000 mm. Diện tích lọc của 1 túi = 0.16 x 3.14 x 6 = 3.01 m2

- Số lượng túi vải D160 x 6000 cần dùng = 416.67/3.01= 138.24

- Như vậy có thể bố trí từ 138 – 140 túi cho hệ thống này.

Lựa chọn vật liệu lọc

Việc lựa chọn vật liệu lọc phụ thuộc vào nhiệt độ và điều kiện môi trường của khí thải.

Yếu tố nhiệt độ

- Nhiệt độ dưới 1500C: vải PP, polyester, acrylic.

- Nhiệt độ từ 1500C đến 2200C: vải PPS, nomex

- Nhiệt độ trên 2200C: vải sợi thủy tinh, FMS, PTFE

Yếu tố môi trường

- Độ ẩm cao hoặc bụi có tính bám dính: tráng phủ chống ẩm và dầu cấp độ 4 trở lên.

- Nồng độ axit hoặc kiềm cao: Chống hóa chất ăn mòn bằng vải Acrylic, PPS, P84,…

- Bụi siêu mịn: Tráng phủ màng PTFE, màng Foam, màng silic

- Chống tĩnh điện (bụi than): Đan sợi carbon chống tĩnh điện hoặc lớp scrim làm bằng thép.

Yếu tố vật lý

- Bụi có tính sắc cạnh như bụi thép, quặng, xỉ dễ gây rách hay ăn mòn: Chọn vải có lớp scrim tốt hoặc tỷ trọng cao trên 550 g/m2.

- Cần lưu ý rằng tỷ trọng cao hay tráng phủ màng nhiều lớp sẽ đồng nghĩa với việc độ thoáng khí của vải giảm đi, trở lực của túi ban đầu cao.

Kết luận

Môi trường Phước Trình đã có nhiều năm kinh nghiệm trong việc cung cấp giải pháp xây dựng và vận hành hệ thống xử lý nước thải - khí thải hiệu quả, bền vững. Chúng tôi đã thực hiện nhiều dự án xử lý nước thải - khí thải trên khắp các thành phố và các tỉnh lận cận.

Với đội ngũ kỹ sư giàu kinh nghiệm, Môi trường Phước Trình không ngừng nỗ lực sáng tạo và cải tiến tối ưu hóa giải pháp xử lý nước thải – khí thải. Điều này đảm bảo hệ thống xử lý nước thải – khí thải được lắp đặt và vận hành một cách chính xác và hiệu quả. Đặc biệt, lợi ích của khách hàng và sức khỏe của con người luôn được đặt lên hàng đầu, làm nền tảng cho hoạt động của chúng tôi.

Nếu bạn đang tìm kiếm giải pháp xử lý nước thải – khí thải cho doanh nghiệp của mình, hãy đến với Môi trường Phước Trình ngay hôm nay để được tư vấn, lắp đặt, vận hành hệ thống xử lý nước thải – khí thải tiên tiến và tối ưu nhất. Bạn có thể yên tâm rằng việc xử lý nước thải - khí thải của doanh nghiệp sẽ được thực hiện một cách chất lượng và đáng tin cậy.

274/21/11 Nguyễn Văn Lượng, Phường 17, Q.Gò Vấp, TP.HCM

274/21/11 Nguyễn Văn Lượng, Phường 17, Q.Gò Vấp, TP.HCM moitruongphuoctrinh@gmail.com

moitruongphuoctrinh@gmail.com  www.moitruongphuoctrinh.com

www.moitruongphuoctrinh.com